Případová studie Safran Letadlový podvozek

Safran Landing Systems (dříve známý jako Messier-Bugatti-Dowty) je světovým lídrem v oblasti designu, vývoje, výroby a podpory systémů letadlových podvozků.

Jedinečná kombinace pokročilých inženýrských schopností, integrovaných systémových technologií a zkušeností s vyčerpávajícím rozsahem programů umožňuje společnosti Safran Landing Systems poskytovat inovativní řešení pro různorodou škálu letadel.

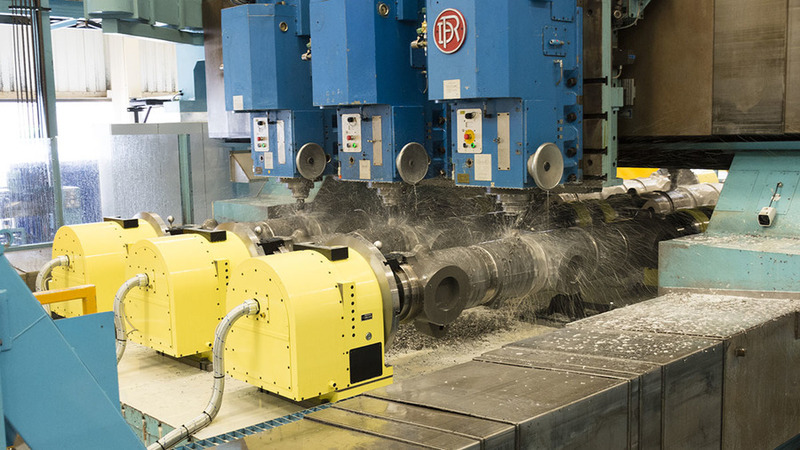

Společnost Safran oslovila Nikken v roce 2007, aby s nimi pracovala na projektu optimalizace aplikace polotovarů Airbus A350 Bogie Beam. Konečné řešení vyžadovalo 6 až 583 kg titanových výkovků, které mají být obráběny současně na šestivřetenové platformě obráběcích strojů Droop & Rein Vertical.

Při použití původní aplikace byly obrobeny 3 nosníky podvozku na stroji, kde indexování se provádělo ručně. Každá operace indexování podle tohoto manuálu trvala 15 minut. Obsluha prováděla tuto práci uvnitř obráběcího stroje – není to opravdu ideální prostředí kontaminovaném titanovým třískami a chladicí kapalinou.

Integrace šesti podvozků na strojním loži podporovaná CNC rotačními stoly vyžadovala určitý stupeň technické vynalézavosti. Díky 3 500 mm mezi středy hřídelí bylo pro řešení nutné, aby byly nosné stoly Nikken TAT320 namontovány zády k sobě. To optimalizovalo prostor a umožnilo udržet vzdálenost mezi komponenty na absolutním minimu. Na straně otočného stolu bylo na každém konci strojního lože namontováno šest rotačních stolků Nikken CNC601B, což poskytlo maximální množství dostupného prostoru pro obrábění. Dosažením tohoto uspořádání je na loži stroje k dispozici další prostor pro obrábění větších součástí, pokud by se požadavky letadel změnily, čímž se v budoucnu zvětší velikost součásti.

S nainstalovanými a integrovanými CNC stoly každá operace indexování trvá 15 sekund a odstraňuje požadavek, aby obsluha vstoupila do obráběcího prostoru stroje, což poskytuje významné zlepšení pracovních postupů. Konečným výsledkem je výrazně zkrácená doba instalace šesti hřídelí včetně deseti výměn nástroje, což poskytuje značnou úsporu v hodinách. S ohledem na hodnotu každé obráběné součásti je pro Safran rozhodující zajistit, aby byl proces optimalizován tak, aby poskytoval 100% přesnost při minimalizaci doby cyklu.

Integrace řídícího systému CNC byla provedena společností Siemens – řídící systém - Siemens 840D pro řízení šestivřetenového obráběcího stroje společně se šesti CNC rotačními stoly a TAT podpůrnými stoly.

Tato aplikace ve firmě Safran, zvýšení efektivity dosažené přechodem na ovládání CNC je cestou vpřed ve výrobě velkých leteckých komponentů, s neustálým důrazem na zlepšování procesů s cílem minimalizovat zásahy člověka a zkrátit čas potřebný k výrobě každého z nich.